公司新(xīn)聞

-

SMT回流焊工(gōng)藝(yì)的優化與設備保養

SMT回(huí)流焊(hàn)工藝(yì)是通過重新熔化預先(xiān)分配到印製板焊盤(pán)上的膏狀軟釺焊料(liào),實現表麵組裝元器件焊端或引腳與印製板焊盤之間機械與電氣(qì)連接的軟釺(qiān)焊。這種工藝的優勢(shì)是溫度更易於控製,焊接過程中(zhōng)還能避免氧化,製造產品成本也更容(róng)易控製。際諾斯電子(JEENOCE)介紹一下SMT回流焊工藝的優化與設備保(bǎo)養。

新聞中心 / 公司(sī)新聞 / 2023-02-08 15:46:31

一、好品質SMT回流焊生產工藝製程優化方式

1. 要設置科學的SMT加工回流焊溫度曲線並且定期要做溫度曲線的實時測試。

2. 要按照(zhào)PCB設計時的焊接方向進行焊接。

3. 焊接過程中(zhōng)要防(fáng)止傳送帶震動。

4. 必須對首塊印製板的焊接效果進行檢查。

5. 焊接是否充分(fèn)、焊點(diǎn)表麵是否光滑、焊點形狀是否(fǒu)呈半月狀、錫球和殘留物的情況、連焊和虛焊的情況。還要檢查PCB表麵顏色變化(huà)等情況。並根據檢查(chá)結果調整溫度曲線。在整批生(shēng)產過程中要定時檢查焊(hàn)接質量。

6. 定期對SMT加工回流焊(hàn)進行保養,因機器長期工作,附著固化的鬆(sōng)香等有機或無(wú)機汙染物(wù),為了防止PCB的二次汙染(rǎn)及保證工藝的順利實施,需要定期進行維護清洗。

二、SMT回流焊設備保養操作注意事項(xiàng)

1. 需製定SMT加工回流焊設備保養製度,我們在使用完SMT加工(gōng)回流焊(hàn)之後必須要做設備保養工作,不然很難維持設備的使用壽(shòu)命(mìng)。

2. 日常應對各部件進行(háng)檢查維護,特別注意(yì)傳送網帶,不能使其卡住或脫落(luò);

3. 檢修機器時,應關機切斷電源,以防觸電或造成(chéng)短路;

4. 機器必須保持平穩,不得傾(qīng)斜或(huò)有不穩定的現象;

5. 定期對SMT加工回流焊即爐(lú)膛、網帶、冷凝器(qì)進行清洗,製(zhì)定周、月、季保(bǎo)養計劃,確保SMT加工回流焊接品質。 -

回流(liú)焊的基本原理(lǐ)解析

回流焊的原理很簡(jiǎn)單,就是預先在電路板焊接部位施放適量的焊(hàn)料,然後貼裝表麵組裝元器件,再利用外部熱源使焊(hàn)料再次流動達到(dào)焊(hàn)接的一種焊接工(gōng)藝,回流(liú)焊的加熱過程(chéng)可以分為預熱、保溫、焊接和冷卻四個(gè)溫(wēn)區(qū),主要有兩種實(shí)現方(fāng)法:一種是沿著傳送係(xì)統的運行方向,讓電路(lù)板順序通過爐內的四個溫度區域;另一種是(shì)把電路板(bǎn)停(tíng)放在某(mǒu)一個固定位置上,在控(kòng)製(zhì)係統的作用下,按照四個溫度區域(yù)的梯度規(guī)律調節、控製溫度的變化。其實,我們可以通過了解回流焊機(jī)的內部結構來(lái)更好地(dì)掌握回流焊的原理。

新聞中心 / 公(gōng)司新聞 / 2022-10-15 15:22:30

回(huí)流焊機結構組成(chéng):

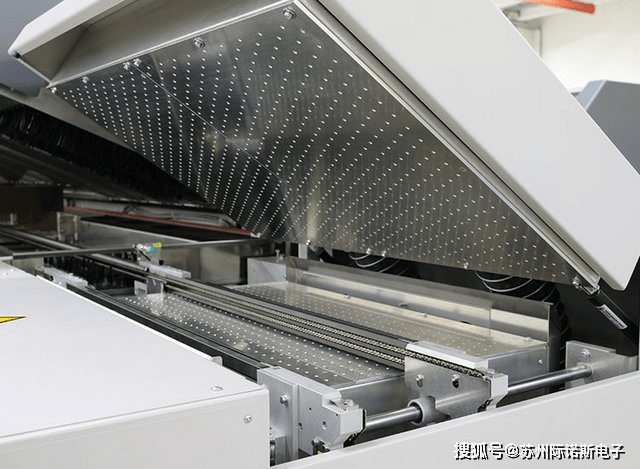

回流焊機主要由傳送係統、控(kòng)製係統、加熱係統(tǒng)和冷卻係統四大(dà)部(bù)分組(zǔ)成。由於加(jiā)熱的方(fāng)式不同,內部的組成結構也會有所不同(tóng),下麵我們就以熱分回流焊機為例:

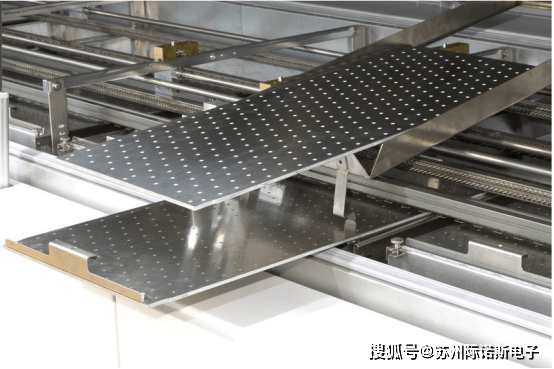

(1)傳送係統:傳送係統主要有網帶式和鏈條式兩類,其中網(wǎng)帶式傳送可任意放置印製板,適用於單麵板的(de)焊接(jiē),它克服(fú)了印製板受熱可能引起凹陷的缺陷(xiàn),但對雙麵板焊接及設備的配線使用具有局限性;鏈條式傳送是(shì)將PCB放置於不鏽鋼鏈條加長銷軸上進行(háng)傳輸,其鏈條寬度可調節,以適應不同(tóng)印製板寬度的要求,但對於寬型或超薄印製板受熱後可能引起凹陷。

(2)控製(zhì)係統:控製係統是回流焊機的中樞,其操作方式、靈活性和所具有的功能都直接影(yǐng)響到設備的使用,先進的(de)再流焊設備已(yǐ)全部(bù)采用了計算機(jī)或(huò)PLC控製方式,利用計算(suàn)機豐富的軟硬件資源極大地豐富和完善了再流焊設備的功能,有效保證了生產管理質(zhì)量的提高。

(3)加熱係統:加熱係統各溫區均(jun1)采用強製獨立循(xún)環(huán),獨立控製(zhì),上下加熱方(fāng)式(shì),使爐腔溫度準確,均(jun1)勻且熱容量大,其中,溫度控製器通過PID控製把溫度保持在設定值,溫度傳感器采用熱電偶測量氣(qì)流(liú)的溫度。

(4)冷卻係統:冷卻係統主要有熱交換器冷卻和風扇冷卻兩種,PCB經過回流焊(hàn)之後,必須(xū)立即冷卻,才能得到很好的焊接效果。在冷卻係統中(zhōng)由於助焊劑容易凝結,必須定期檢查和清潔(jié)助焊劑過濾器(qì)上的助焊劑,否則熱循環效率的下降會減(jiǎn)低冷卻係統的效率,使冷卻變差(chà),導致產品(pǐn)的焊接質量下降。 -

SMT回(huí)流焊介紹

回流(liú)焊(hàn)(Reflow)是指(zhǐ)通過重新熔化(huà)預先分配到印製板焊盤上的膏裝軟釺焊料,實現表麵組裝元器件焊端或引腳與印製板(bǎn)焊盤(pán)之間機械與電氣連接的軟釺焊. 它是通(tōng)過提(tí)供一種加熱環境,使焊錫膏受熱融化從而讓表麵貼裝元器件和PCB焊盤(pán)通過焊錫(xī)膏合金可靠地結合在一起的設備,根(gēn)據(jù)回流焊的技術特(tè)點,又(yòu)分為氣相回流(liú)、紅外回(huí)流及熱風回流,當前主流的設備均采用熱風回流,熱風(fēng)回流是利用熱氣流使膠狀的焊(hàn)劑(錫膏)在一定(dìng)的高溫氣流下進行物理反應達到SMD的焊接,由(yóu)於這種(zhǒng)熱氣流是(shì)在焊機內部(bù)循(xún)環流動達到焊接目的,所以,行業上把(bǎ)這種利用熱回流原原理實現表麵貼裝元件焊接的設備稱之為回流焊設備(Reflow Machine)。

新聞中心 / 公司新聞 / 2023-02-08 15:46:31

Reflow設備通常是置於SMT貼片設備的後(hòu)端,以便完(wán)成貼片(piàn)元件的焊接加(jiā)工。經(jīng)過近(jìn)十(shí)年(nián)的發展,回流焊設備(bèi)從*初比較簡單的熱加工設備發(fā)展成為以PC為人機對話窗口,集生產(chǎn)工(gōng)藝配方於一體自動化程(chéng)序(xù)較高的設備.設備的控製係統也從簡單的電氣控製轉向以PC為操作平台(tái),PLC為係統控(kòng)製核心的係統集成解決方(fāng)案,以適應(yīng)越來越複雜的(de)生產焊接工藝.隨著無鉛焊、肋焊劑回收以及節能環保等需求的到來,將對設備的自動化、智能化控製提出更高的要求。 -

無鉛回流焊和有鉛回流焊的區別

無鉛回流焊是因為它所用的焊(hàn)接錫膏是無鉛環保錫膏,產品都是無鉛環保產品。無鉛回流焊與(yǔ)一般有鉛回(huí)流焊(hàn)還是(shì)有一定區別的,下麵(miàn)際諾斯電子(JEENOCE)分(fèn)享一下它們的主要區別。

新聞中心 / 公司新聞 / 2022-10-15 15:22:30

1、焊接溫度不同:無鉛回流焊的焊接(jiē)溫度高,有鉛回流焊的焊接溫度低(dī)。

2、環保性不(bú)同:無鉛回流焊環保不禁止有鉛產品,必須是無鉛環保的(de)產品(pǐn)。

3、耐高溫不同:無鉛回流焊的耐高溫性能比有鉛回流焊的好。

4、有鉛焊料合金熔點低,焊接溫度低,對電子產品的熱損壞少;有鉛焊料合金潤濕角(jiǎo)小,可焊(hàn)性好,產品焊點“假焊”的可能性(xìng)小(xiǎo);焊料合金(jīn)的韌性好,形成的焊點抗震動性能好於無鉛焊(hàn)點。

無鉛回流焊機屬於回流焊的一種。早(zǎo)期回(huí)流焊(hàn)的焊料都是用(yòng)含鉛的(de)材料。隨著環保思想的深入,人們越來越重視無鉛技術(shù)(即現如今的無鉛回流焊接(jiē))。在材料上,尤其是焊料上的變化最(zuì)大。而在工藝方麵,影響最大的是焊接工藝。這主要來自(zì)焊料合金的特性以及相應助(zhù)焊劑的不同所造成的。 -

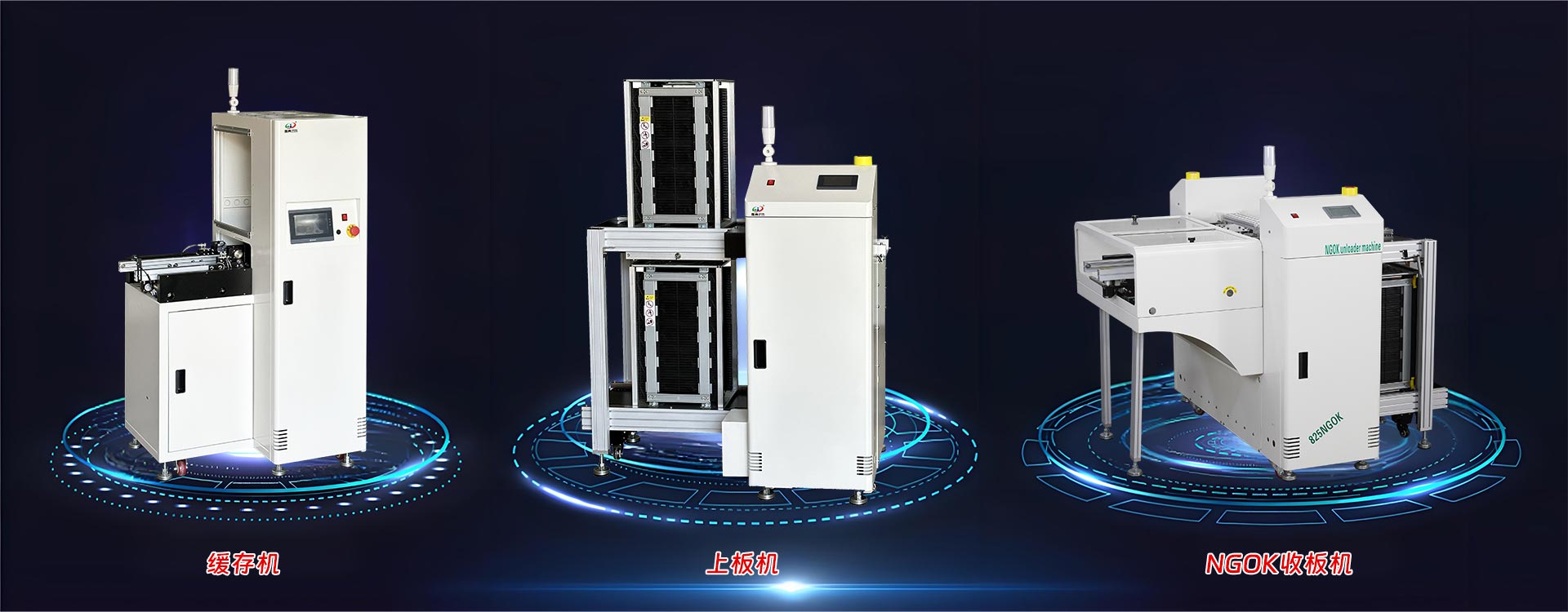

SMT接駁台PCB運輸機款式和尺寸總(zǒng)結

SMT接駁台款式分別(bié)有單軌接駁台,雙軌接駁台,導軌接駁台,鏈條接駁台(tái),帶防塵罩接駁台篩選(xuǎn)接駁台和全自動接(jiē)駁台。型號尺寸有0.5米,0.6米,0.8米,1米,1.2米。這些是常規尺寸,可(kě)根據實際操作(zuò)和需要定製不同的大(dà)小。

新聞中心 / 公司新聞 / 2023-07-06 10:28:32

SMT接駁台用(yòng)於(yú)SMT生(shēng)產線之間(jiān)的連接,也可用PCB之緩衝、檢(jiǎn)驗、測試或電子元件(jiàn)手工插裝。SMT接駁(bó)台信號線接線原理通(tōng)常包括以下幾(jǐ)個(gè)步驟:

1、將SMT接駁台(tái)與配電盤(pán)(配電箱)內的對應設備相連。

2、根據設計圖紙或作業指導書,將(jiāng)信號線接入對應的設備。

3、對SMT接駁台和設備(bèi)進行測試(shì),確保(bǎo)信號線連接正確,設備工作正(zhèng)常。

4、根(gēn)據實際需求,可能需要在設備上安裝開關或(huò)限位開關,以實現對生產過程的控製和監測。

SMT接駁台(tái)具體的接線方(fāng)式和(hé)技術要求可能因不同的設備和應用場景而有所不同,建議在實際安裝和維(wéi)護過程中,參考相關的技術資料或(huò)谘詢專業人員(yuán)的意見。

QQ客服

QQ客服